半導體行業解決方案

原先在工廠的無塵生產車間里�����,工作人員需要“全副武裝”進入車間往返運送資材和完成品��,以免電子元件受污染物損害,除此以外��,運輸用的車輛設備往往也是一個容易被忽視的污染源�����,易對電子元器件產生影響�����。同時因為生產機臺多���,人員轉運不夠及時�����,成本較高���,還有現場通道狹窄,環境復雜人員流動大���,運送種類多樣且復雜等問題���。

基于這些要求��,我們提供了使用MiR100+定制化料車設計+WiFi網絡部署的解決方案��,在工廠無塵車間部署了2臺MiR100自主移動機器人��,以優化內部物流運輸體系,加強運輸安全��,提升工作效率��。

在此之前���,工廠車間工作人員通過多次往返進行資材及完成品的運輸��;而在部署MiR100自主移動機器人解決方案后���,車間內部不僅有效實現了自動化運輸,保證車間運輸安全���,更減少了80%的搬運人力成本���,將人力資源發揮至更具價值的工作崗位,進而使工廠實現降本增效的運營�����。

機床看護

金屬加工行業生產環境差,用工難�����、招工難��,產線改造空間有限���,傳統大型工業機器人部署困難���,成本高。協作機器人不僅可以提高生產效率�����,保障員工安全���,同時能幫助客戶應對小批量���、多批次的生產挑戰,創造更可觀的長期收益。

機床加工上下料各工藝段品種多�����,操作重復度高��,人工操作效率和準確度低��。

車間作業空間一般都比較狹小�����,使用傳統自動化設備需要在每個機床上固定��,空間占用大��,一旦固定���,后續改造產線耗時耗力。

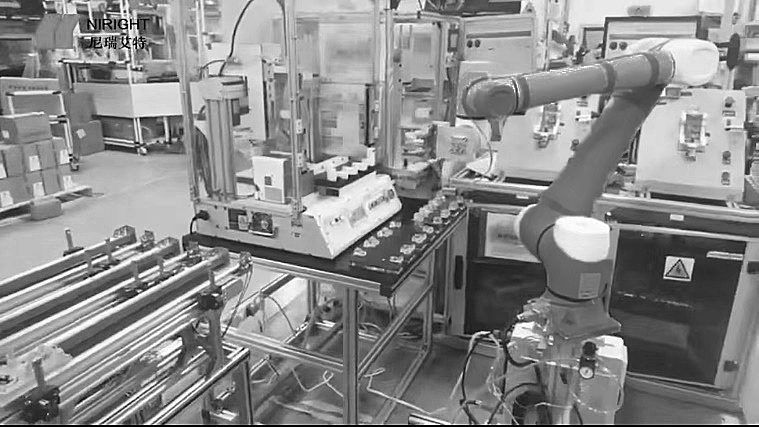

協作復合機器人方案可以有效解決以上這些痛點問題��。一臺復合機器人支持 12 臺機床的上下料���,大幅提升生產效率���,同時可節省 6 名人力�����。

搭載的協作機器人��,采用雙電動夾爪��,取料��、放料一次性完成���。結合 2D 視覺定位與糾偏技術,可確保每次上下料準確��。切換生產品種時���,在軟件中簡單設置參數即可完成�����。

機器人可部署于機床�����,實現金屬工件輸送�����、換料��、加工��、下料的全自動化�����,一臺機器可管理多臺機床���,24 小時作業,有效節省人力成本�����。

協作機器人碼垛案例

在制造業生產線的末端��,有非常多的碼垛場景���。這些任務在智能制造出現之前���,需要人工不斷地彎腰��、伸手和舉重——造成了員工重復性重型勞動的勞損風險���,可能導致健康問題。

隨著智能制造的升級�����,碼垛成為了協作機器人重要的應用之一——不僅可以緩解員工的體能壓力���,保護員工的健康���,還可以讓他們從事更有創造力的角色,提升整個生產線的產能價值��。

與需要大量編程的傳統機器人不同��,操作協作機器人的碼垛搬運�����,甚至不需要任何編程基礎��,利用內嵌的操作模塊選項,即可快速直接地進行各種參數設置�����。

“協作機器人的組合��,讓你只需打開碼垛界面��,輸入箱子的尺寸���、重量和碼垛模式���,然后按開始,機器人就會自動完成碼垛��?����!?/span>

高科技行業自動化案例

痛點:

1)在沒有機器人的情況下人員需要操作四臺機器���,進行打螺絲-貼標-測試等工序。

2)工序繁雜且需要長時間站立��。

3)人工操作過程中會在每臺設備前積累大量的工件,可能導致現場凌亂�����,經常拿錯�����,漏掉其中某個工序直接下線�����。

4)在缺少員工�����,導致大批量訂單時�����,仍需安排白班工人繼續上夜班���。

5)考慮到設備使用年限較長�����,均在十年以上���,平時會經常出現故障���,如果安全設施出現問題時,容易導致人員受傷���。

應用協作機器人自動化優勢:

1)快速替代人工�����,短時間內升級為自動化方案�����。

2)無需對原有設備進行改造��,機器人可適應原有設備進行規劃與調試�����。

3)靈活性高,工作方式可通過機器人編程隨意修改�����,更加方便。

4)機器人可替代原有一個人員���,不間斷工作��,工作現場整潔有序���。

5)機器人與原有設備進行通訊,在每一步都會確認安全信號��,發生安全事故的概率降為0�����。